Công nghệ in 3D mở đường cho thiết kế mới trên Apple Watch

Toàn bộ vỏ Apple Watch Ultra 3 và vỏ titan của Apple Watch Series 11 năm nay đều được in 3D từ 100% bột titan tái chế chuẩn hàng không vũ trụ.

Ngành thiết bị đeo đang chứng kiến những điều chỉnh lớn trong cách các hãng tiếp cận vật liệu và quy trình sản xuất. Với Apple, hãng đã chọn in 3D cho vỏ titan Apple Watch như một bước đi nhằm cân bằng thiết kế, độ bền và mục tiêu môi trường, đồng thời khẳng định vai trò dẫn dắt trong đổi mới phần cứng.

Câu hỏi “liệu có thể?” và nỗ lực kéo dài nhiều năm

Mọi thứ khởi đầu bằng một câu hỏi tưởng chừng như bất khả thi: Liệu công nghệ in 3D, vốn chỉ dùng để làm bản mẫu, có thể được đẩy lên quy mô công nghiệp để tạo ra hàng triệu vỏ máy kim loại tái chế, đạt chuẩn thiết kế khắt khe của Apple?

Kate Bergeron, Phó Chủ tịch Thiết kế Sản phẩm của Apple, cho biết đây không phải là một ý tưởng “trên giấy”, mà là một hướng đi buộc phải thử. Đội ngũ của bà liên tục tạo mẫu, tối ưu quy trình và kiểm chứng qua lượng dữ liệu khổng lồ để chứng minh công nghệ đủ sức đáp ứng tiêu chuẩn chất lượng Apple.

Kate Bergeron, Phó Chủ tịch Thiết kế Sản phẩm của Apple

Năm nay, toàn bộ vỏ Apple Watch Ultra 3 và vỏ titan của Apple Watch Series 11 đều được in 3D từ 100% bột titan tái chế chuẩn hàng không vũ trụ. Đây là bước tiến mà nhiều người trong ngành từng cho rằng khó khả thi ở quy mô lớn.

Apple đặt ra yêu cầu kép: Series 11 phải giữ được độ tinh xảo, còn Ultra 3 cần độ bền và trọng lượng tối ưu cho người dùng ưa phiêu lưu, tất cả phải đạt chuẩn môi trường mà không đánh đổi hiệu năng.

Sarah Chandler, Phó Chủ tịch Môi trường và Đổi mới Chuỗi cung ứng, nhấn mạnh rằng mỗi đội nhóm tại Apple xem môi trường là giá trị cốt lõi. Công nghệ in 3D giúp giảm lãng phí vật liệu, yếu tố then chốt trong mục tiêu Apple 2030 về trung hòa carbon trên toàn bộ chuỗi giá trị.

Sarah Chandler, Phó Chủ tịch Môi trường và Đổi mới Chuỗi cung ứng tại Apple

Quy trình in 3D theo phương pháp đắp lớp cho phép tạo hình gần hoàn thiện, giảm nhu cầu cắt gọt vốn hao vật liệu trong phương pháp truyền thống. Nhờ đó, vỏ máy Ultra 3 và Series 11 chỉ còn sử dụng một nửa lượng vật liệu thô so với thế hệ trước. Apple ước tính riêng năm nay sẽ tiết kiệm hơn 400 tấn titan.

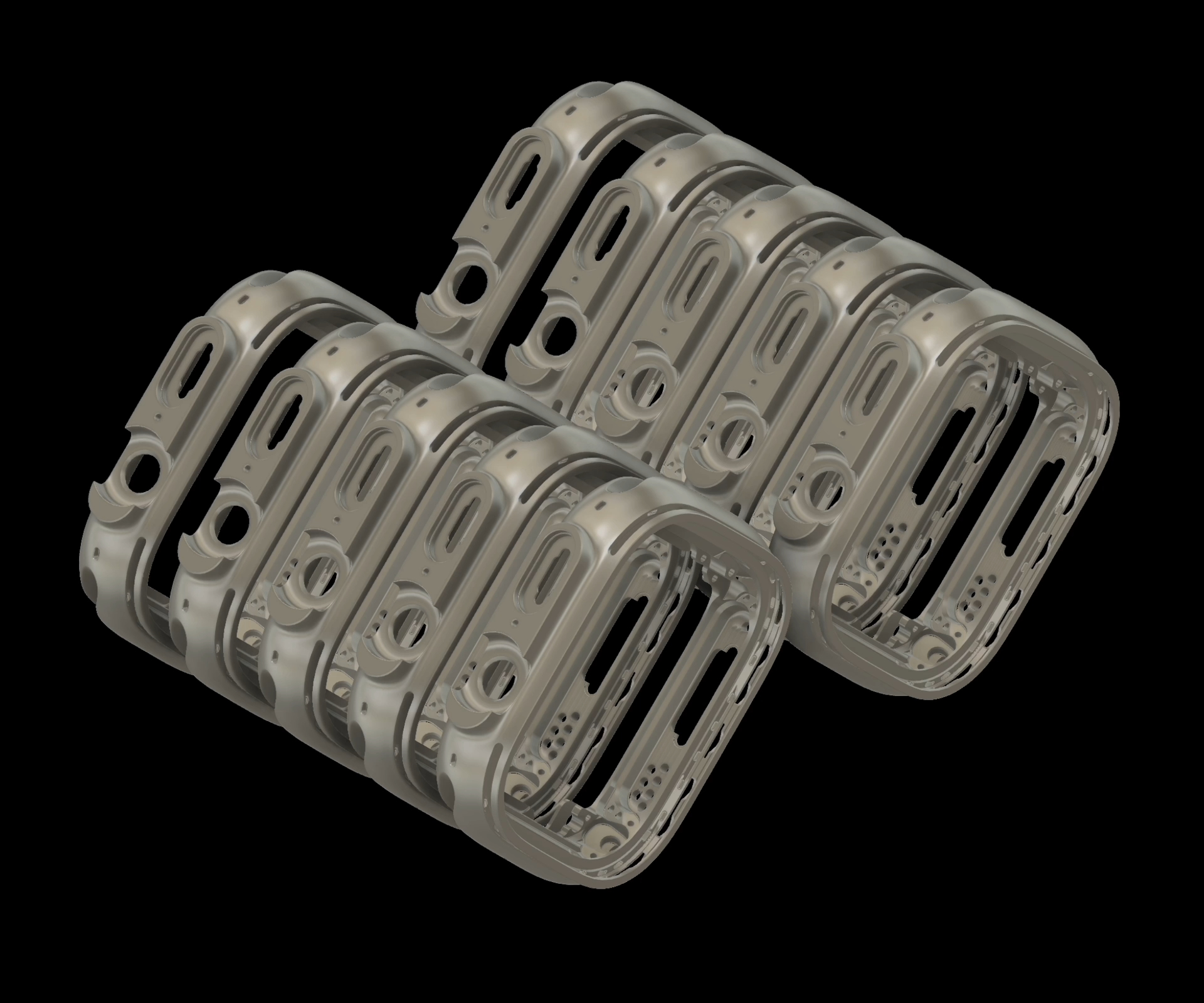

Apple Watch Ultra 3 giữ được độ bền chắc và trọng lượng nhẹ để đáp ứng nhu cầu mỗi ngày của những người dùng thích phiêu lưu

Để tạo ra bề mặt bóng như gương trên Apple Watch Series 11, Apple phải áp dụng các kỹ thuật khoa học vật liệu tiên tiến nhất

Sử dụng 100% bột titan tái chế, quy trình mới giúp cắt giảm một nửa lượng vật liệu cần thiết, tương đương hơn 400 tấn titan được tiết kiệm trong năm 2025.

Cách Apple tạo ra công nghệ bền vững phía sau Apple Watch mới

Trong suốt 10 năm qua, Apple âm thầm thử nghiệm nhiều kỹ thuật in 3D khác nhau khi ngành đang bùng nổ trong y tế, hàng không vũ trụ và nhiều lĩnh vực khác. Khi độ chính xác và độ phản ánh thiết kế ngày càng cao, hãng đã quyết định mở rộng sang in 3D kim loại cho các bộ phận ngoại quan vốn là thách thức lớn nhất.

Tiến sĩ J. Manjunathaiah, Giám đốc cấp cao Thiết kế Sản xuất cho Apple Watch và Vision, cho biết mục tiêu luôn là sử dụng ít vật liệu hơn mà vẫn giữ độ bền. Khi công nghệ đạt độ ổn định đủ lớn, họ bắt đầu chuyển sang sản xuất hàng loạt.

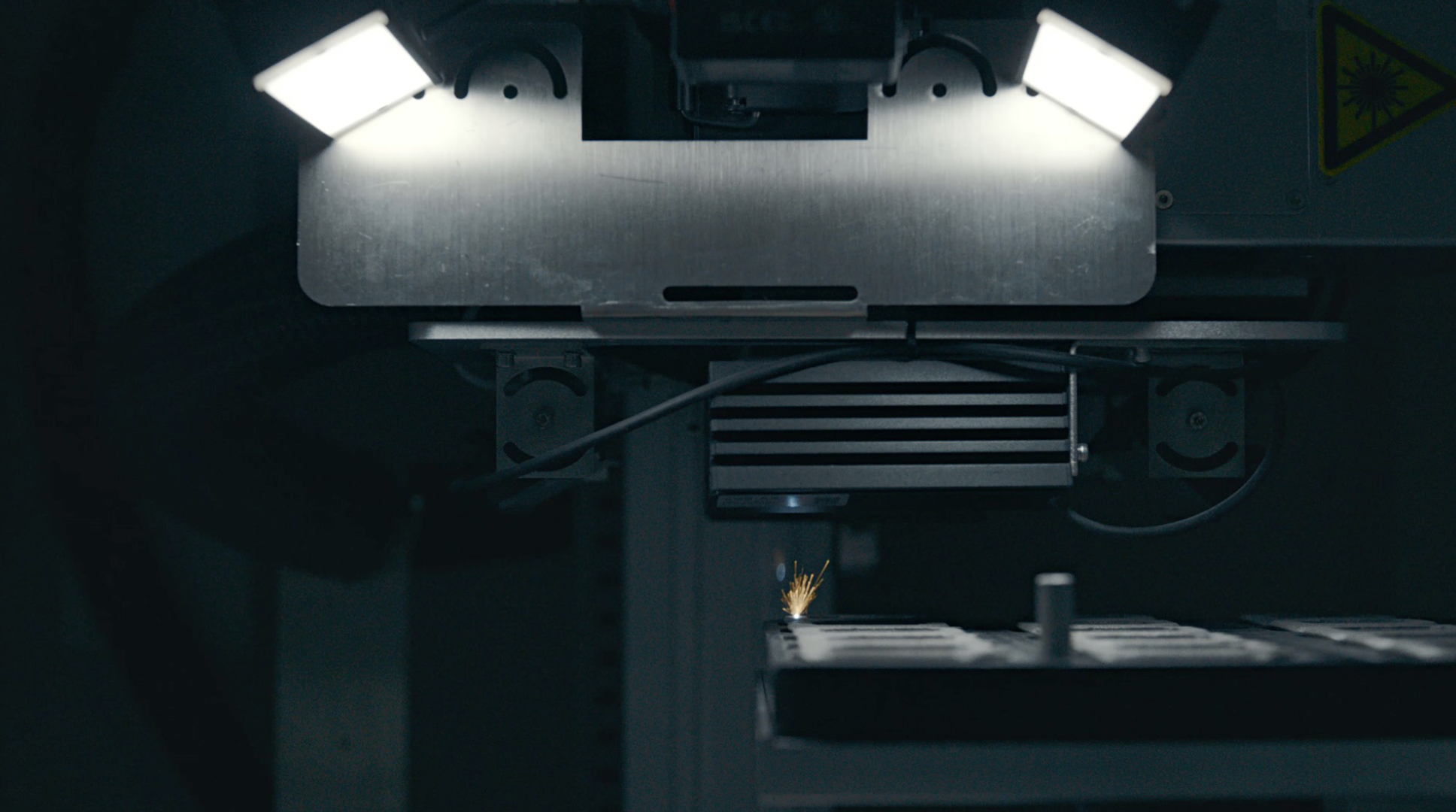

Ở quy mô này, mọi chi tiết đều đòi hỏi độ chính xác cao. Bột titan được phun sương thành hạt 50 micron nhỏ như cát siêu mịn và phải kiểm soát hàm lượng oxy nghiêm ngặt để tránh biến tính dưới nhiệt độ laser. Mỗi máy in sử dụng sáu tia laser hoạt động đồng thời, tạo hơn 900 lớp vật liệu cho một vỏ đồng hồ.

Sau khi in xong, bột thừa được hút bỏ, lắc siêu âm để làm sạch hoàn toàn, rồi cắt tách khỏi tấm nền bằng dây điện mảnh. Hệ thống quang học tự động đo đạc từng chi tiết để đảm bảo kích thước và bề mặt đúng chuẩn trước khi chuyển sang lắp ráp.

Trong quy trình tiên tiến này, các tia laser in từng lớp vật liệu bằng bột titan tái chế

Sau khoảng 20 giờ và hơn 900 lớp in, vỏ máy đã sẵn sàng bước vào công đoạn hoàn thiện

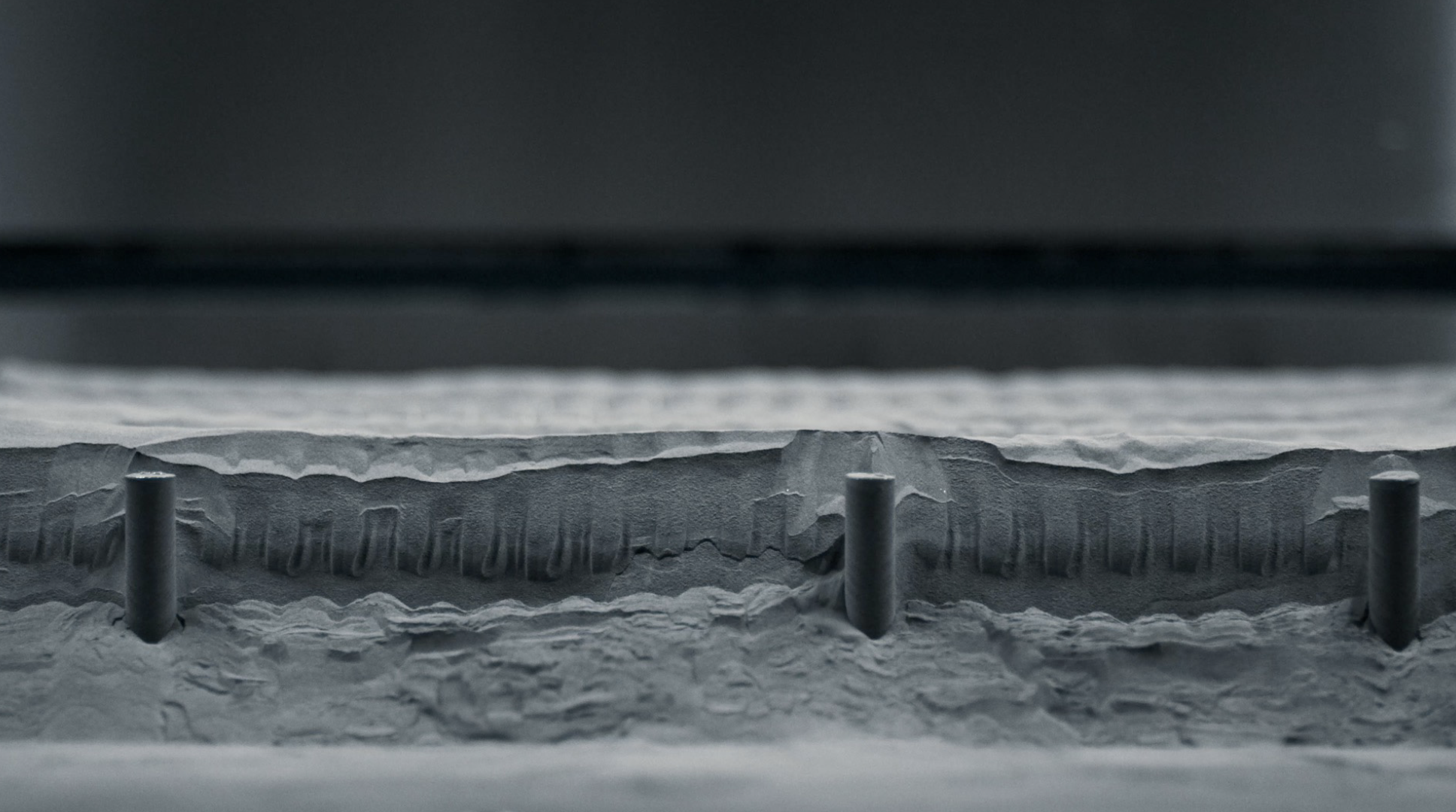

Khi máy in hoàn thành nhiệm vụ, chuyên viên vận hành sẽ hút phần bột dư khỏi tấm nền, đây là quy trình hút bột thừa thô (rough depowdering)

Một thiết bị lắc siêu âm được dùng trong giai đoạn gọi là loại bỏ bột thừa tinh (fine depowdering) để loại bỏ phần bột còn sót lại ở những khe nhỏ

Sau đó, toàn bộ các chi tiết được tách khỏi tấm nền bằng một sợi dây rất mảnh trong bước tách chi tiết khỏi tấm nền (singulation)

Tiếp đó, hệ thống kiểm tra quang học tự động sẽ phân tích và đánh dấu từng chi tiết trong bước đánh giá cuối cùng, xác nhận độ chính xác của kích cỡ, hình dạng, kích thước và các thông số khác.

Một điểm mới quan trọng nhờ in 3D là khả năng tạo kết cấu tinh vi ở các vị trí mà công nghệ rèn truyền thống không thể làm được. Với Apple Watch có kết nối di động, lớp kết cấu này giúp cải thiện độ liên kết giữa nhựa và kim loại tại khu vực chứa ăng-ten, mang lại khả năng chống nước tốt hơn.

Hành trình phát triển quy trình kéo dài nhiều năm, đi từ bản demo nhỏ đến nghiệm chứng ở quy mô lớn. Khi công nghệ đủ trưởng thành, Apple mở rộng sang các sản phẩm khác trong đó có cổng USB-C trên iPhone Air, vốn cũng dùng vỏ titan in 3D từ loại bột tái chế tương tự.

“Đây là điều xảy ra khi vật liệu, thiết kế, khoa học sản xuất và mục tiêu môi trường cùng đi theo một hướng,” Chandler chia sẻ. Với Apple, đổi mới không phải một lần rồi thôi mà là nền tảng vận hành của cả hệ thống trong tương lai.